焦化厂是专门从事冶金焦炭生产及冶炼焦化产品、加工、回收的专业工厂。焦炉烟囱排放的大气污染物为焦炉煤气燃烧后产生的废气主要有SO2、NOx、烟尘等污染物呈有组织高架点源连续性排放是污染最为严重的行业之一。

2012年6月环境保护部及国家质量监督检验检疫局联合发布了GB16171-2012《炼焦化学工业污染物排放标准》要求焦炉烟囱燃烧尾气中SO2浓度小于50mg/m3氮氧化物浓度小于500mg/m3粉尘浓度小于30mg/m3。特别地区要求SO2浓度小于30mg/m3氮氧化物浓度小于150mg/m3,粉尘浓度小于15mg/m3。

与燃煤锅炉烟气相比焦炉烟气的主要不同在于温度较低一般为180~300℃多数在200~230℃。焦炉烟气低温脱硫脱硝是世界公认的技术难题本文提出一种焦炉烟气脱硫、脱硝及余热回收利用的综合解决方案。

一、 焦炉烟气处理流程

图、工艺流程图

二、 关键技术

1、 脱硝反应器

选择性催化还原法(SCR)是目前尾气脱硝最为成熟且脱硝效率最高的一种方法。即在尾气中加入一定量的氨气以氨为还原剂在催化剂表面将NOx还原呈N2。

其中氨源采用液氨或蒸氨工段产生浓度为20%的浓氨水用管道引入至脱硝反应系统经调解阀控制流量后进入混合器中与烟气均匀混合。

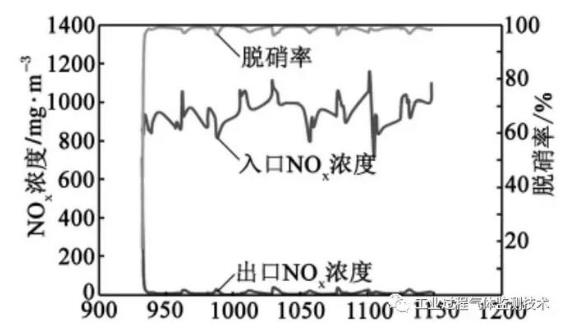

在脱硝反应器进出口可安装气体分析仪试试在线监测进出口的NOx浓度并根据反馈信号控制氨的加入量。

在脱硝工艺中最为关键的是脱硝催化剂此工艺中采用一种新型的脱硝催化剂。该催化剂选用以陶瓷蜂窝为基体的整体涂层式结构由陶瓷蜂窝、金属氧化物涂层、活性组分组成。该催化剂具有脱硝效率高可高空速操作、阻力低、选择性好、氨逃逸率低、温度范围广、热膨胀系数小等诸多优点。

使用该类型的催化剂即使在入口NOx浓度很高时(2000~3000mg/m3)也可达到很高的NOx脱除精度反应后尾气中氮氧化物浓度可低于150 mg/m3。如排放标准进一步升级不需对催化剂和反应装置做任何改动只需稍微增加氨投入量提供反应所需的氨量即可使尾气中NOx浓度小于所规定的排放限值。

图、新型催化剂脱硝效率

2、偏心型径向热管换热器

目前焦炉烟道气的余热回收装置一般采用常规的轴向重力热管技术虽然常规的轴向热管具有高效的超导体性能极高换热效率优良的等温、恒温性优良的单向热传递特性良好的环境适应性避免了露点腐蚀等优点但同时也存在着换热器设备结构复杂整体设备庞大,容易爆管减少换热面积损坏的不可逆性较高的整体制造成本等不足之处。

此工艺采用径向热管换热器回收焦炉烟道气的余热科学地设计径向热管偏心度增加了热管工质的填充量达到合理的工质状态再次提高热管换热器的热效率降低总体工程成本大幅提高生产效率使节能效率达到国际先进水平。

径向热管换热器技术有效解决了焦炉烟道气余热回收热管换热器结构复杂吨蒸汽产量钢材好用量大的问题;克服了轴向热管损坏后换热总面积的损失不可逆换热效率大幅降低等问题。

3、烟气镁法脱硫

湿法脱硫为目前使用范围最广的脱硫方法根据脱硫的原料不同可分为石灰石/石膏法、氨法、钠碱法、钠钙双碱法、金属氧化物发、碱性硫酸铝法其中石灰石/石膏法、钠碱法、钠钙双碱法、金属氧化物法比较普遍。

其中氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺在化学反应活性方面氧化镁要远远大于钙基脱硫剂并且由于氧化镁的分子量较碳酸钙和氧化钙都比较小因此其它条件相同的情况下氧化镁的脱硫效率要高于钙法的脱硫效率。

一般情况下氧化镁的脱硫效率可达到95%~98%而石灰石/石膏法的脱硫效率尽在90%~95%左右。常见的湿法脱硫工艺里面不可避免的存在着二次污染的问题。

对于氧化镁脱硫技术而言后续处理较为完善,便携式红外测温仪既可以浓缩结晶七水合硫酸镁晶体又可对氧化镁进行再生回收SO2生产稀硫酸解决了二次污染的问题。除此之外使用氧化镁脱硫技术还具有投资、运行费用少综合效益高的优点。

三、 结语

1)新型的脱硝催化剂具有超高的脱硝效率、超大的操作空速、极低的催化剂床层阻力;模块化设计最大限度地规避了未来工程化放大问题利于实现工程放大。

2)径向热管式余热锅炉具有降低设备整体制造的复杂性减少吨蒸汽产量的钢材耗用量极大地提高了换热器的经济效益;克服了轴向热管损坏后换热总面积的损失。同时又极大程度保持了轴向热管换热器的所有优点。

3)镁法烟气脱硫工艺具有吸收液循环系统简单、工艺操作稳定、维护简单占地面积小不需要排放废水系统阻力小脱硫效率高(≥95%)启动与退出运行快速渐变副产品利用价值较高等优点。